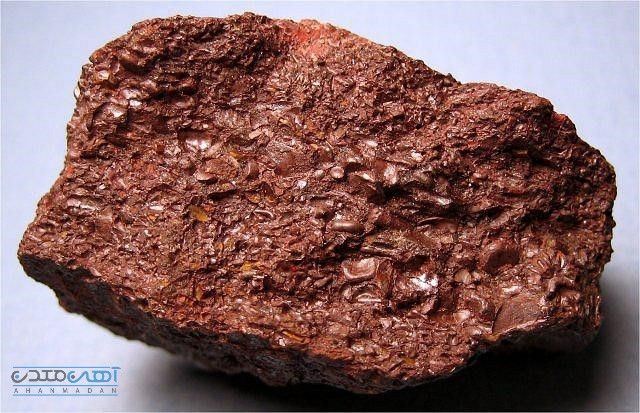

سنگ آهن هماتیت و مصارف آن!

امروزه زندگی انسان ها با توجه به تولید انواع مختلف سنگ های آهن از جمله سنگ آهن هماتیت گسترش و پیشرفت داشته است. علاوه بر این می توان گفت روش تولید و استخراج این نوع سنگ آهن به گونه ای است که کارشناسان فنی، افراد و کارگران به صورت مستقیم آن ها را از معدن های معین و مشخصی کشف می کنند. سپس بعد از استخراج به طور مستقیم وارد بازار ها و از آنجا به فروش می رسانند. می دانیم که بیشترین موارد استفاده و مصرف این نوع سنگ آهن استفاده از آن برای تولید آهن و فولاد می باشد. به عبارت دیگر پس از استخراج این سنگ از معادن برای تولید آهن و فولاد از آن استفاده می کنند. همچنین می توان گفت پس از تولید آهن و فولاد، یکی دیگر از مصارف استفاده از سنگ آهن هماتیت استفاده از آن در صنعت ها و مصارف عمومی می باشد. در نتیجه برای آشنایی بیشتر با این محصول، در ادامه مزایا و کاربردهای آن را بیان می کنیم.

آنچه در ادامه مطلب خواهید خواند

ویژگی های سنگ آهن هماتیت

همان طور که بیان کردیم یکی از مهم ترین و اصلی ترین ویژگی های این نوع سنگ مقاومت و استحکام بسیار بالای آن می باشد. همچنین می توان گفت این سنگ که به عنوان نوعی بلور شناخته شده است، انرژی های منفی را از افراد دور می کند. به عبارت دیگر، این ماده معدنی سبب افزایش حواس و تمرکز می شود. از دیگر مزایا و ویژگی های جالب این مدل سنگ آهن می توانیم به موارد زیر اشاره کنیم:

- تسکین و بهبود درد پشت پا با استفاده از سنگ های آهن از جمله هماتیت

- سنگ آهن هماتیت همانند نوعی آهنربا عمل می کند.

- امروزه برای از بین بردن بیهوشی از این نوع سنگ استفاده می کنند.

- ضد آب بودن این نوع سنگ آهن. بنابراین افراد برای تمیز کردن آن می توانند به راحتی آن را با آب شست و شو دهند

علاوه بر این، این محصول دارای ویژگی و کاربرد های دیگر نیز می باشد. به عبارت دیگر می توان گفت این نوع سنگ با توجه به نوع مصرف و صنعت های مد نظر، محل استخراج و تهیه و……، دارای خصوصیات و قابلیت های متنوع می باشد. بنابراین افراد می بایستی هنگام انتخاب این مدل سنگ علاوه بر در نظر گرفتن فعالیت مد نظر خود، به کیفیت و جنس محصول نیز توجه بسیاری داشته باشند. امروزه یکی از کاربردهای اصلی سنگ آهن هماتیت استفاده از آن به عنوان مواد خام جهت تولید آهن و فولاد می باشد. به عبارت دیگر از این محصول در صنایع تولید آهن و فولاد استفاده می کنند. همچنین بسیاری از افراد از این نوع سنگ به عنوان ساینده نیز استفاده می کنند. لذا قابلیت و کاربردهای آن در صنعت های مختلف به چشم می آید و نمی توان از آن ها چشم پوشی کرد.

مشخصات سنگ آهن هماتیت

سنگ آهن هماتیت که در دسته کانی ها قرار گرفته است یکی از برترین سنگ های آهن به شمار می رود که از آن به عنوان سنگ آهن اکسید فلزی نیز استفاده می کنند. این سنگ در صورت تجزیه و ترکیب شدن با هیدرولیک اسید ذوب می شود. همچنین به دلیل اینکه سختی آن ۵ می باشد هنگام افتادن در آب دوباره به وجود می آید. علاوه بر این، این سنگ از فرمول شیمیایی بسیار خوبی برخوردار است که این فرمول به درستی مشخصات و ترکیبات محصول را نشان می دهد. از آنجایی که این ماده دارای مقاومت و استحکام بسیار بالا می باشد، از آن به عنوان ماده خام برای استخراج آهن و فولاد و تولید آن ها استفاده می کنند. بنابراین این سنگ از مشخصات و خصوصیات متنوع و متفاوتی برخوردار است. یکی از مشخصات اصلی آن کیفیت و ویژگی ظاهری و شیمیایی آن می باشد.

به عنوان مثال می توان گفت سنگ آهن هماتیت سنگی نیمه شفاف با رنگ سرخ و قرمز می باشد. همچنین وزن آن ۵/۲ تا ۵/۳ است.

علاوه بر این از دیگر ویژگی های ظاهری و مشخصات این محصول می توانیم به موارد زیر اشاره کنیم

- این سنگ آهن شکننده و پهن و کوتاه می باشد.

- امکان تجزیه و ترکیب این محصول با اسید هیدرولیک وجود دارد.

- این محصول به عنوان یکی از انواع مختلف سنگ های آهن و اکسید های فلزی شناخته می شود.

- از این سنگ آهن در مصرف زیورآلات نیز استفاده می شود. چرا که از ظرافت بسیار بالایی برخوردار است.

- سنگ آهن هماتیت با آب و اسید کلریدریک قابلیت تمیز شدن دارد.

علاوه بر این، سنگ آهن هماتیت از ساختار و مشخصات دیگر نیز برخوردار است. لذا افراد می بایستی قبل از انتخاب و خریداری آن ها به ساختار، روش تولید، کیفیت، مشخصات، ویژگی های فیزیکی و شیمیایی و…… توجه بسیاری داشته باشند. چرا که این موارد در عملکرد و استفاده مناسب از آن ها نقش گسترده ای دارد.