آهن اسفنجی: ماهیت، کارکرد و شیوه تولید

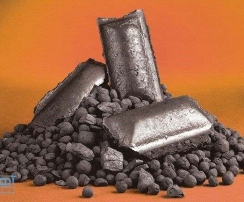

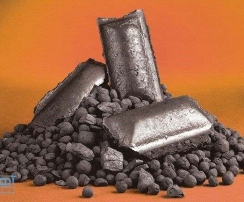

آهن اسفنجی(Direct Reduced Iron) محصولی است که در نتیجه احیای سنگ آهن، بدون ذوب آن در دمای کمتر از ۱۲۰۰ـ۱۰۰۰ درجه سانتیگراد به دست میآید. از آنجایی که تغییرات حجمی در این ماده در حین احیا نسبتاً کم است، چگلالی آهن اسفنجی کمتر از چگالی ماده خام و دارای تخلخل زیاد است. آهن اسفنجی را به یک ماده اولیه مهم برای تولید فولاد در کورههای بلند تبدیل ساخته است.

انتشار در 27 فروردین 1401

1194 بازدید

4 دیدگاه

سلام وقت بخیر

یه سوال داشتم درباره همین آهن اسفنجی

میخواستم بدونم تفاوت این بریکت با آهن اسفنجی در چه چیزی هست؟ چون تا جایی که من عکس هاشون رو دیدم کاملا شبیه به هم دیگه هستند!! خیلی ممنون

سلام رسول عزیز روزت بخیر

اگر دقت بیشتری میکردید متوجه تفاوتهاسون میشدید. البته تفاوت های ظاهری که باید دقت کنید تا بفهمید

آهن اسفنجی همونطور که از اسمش پیداست شکلی اسفنج طور داره ولی بریکت کمی متراکم تره و اگر به صورت کلی بخوام بهت بگم آهن اسفنجی از سنگ آهن تولید میشه یا به عبارت دیگر از احیای سنگ آهن تولید میشه اما بریکت از خود آهن اسفنجی تولید میشه حال هر کدوم مصارف خودشون رو دارن که در همین مقاله مصارف و مزایا آهن اسفنی قرار داده شده

[…] تبدیل می شود. سپس در کوره های مختلف احیا می شوند و آهن اسفنجی تولید و طراحی می شود. در این مرحله گندله آهن با استفاده […]

[…] … و گندله آهن ، آهن اسفنجی و حتی سنگ آهن هم هست که با کلیک بر روی هر کدام از اونها […]