گندله آهن چیست و چه مصارفی دارد؟

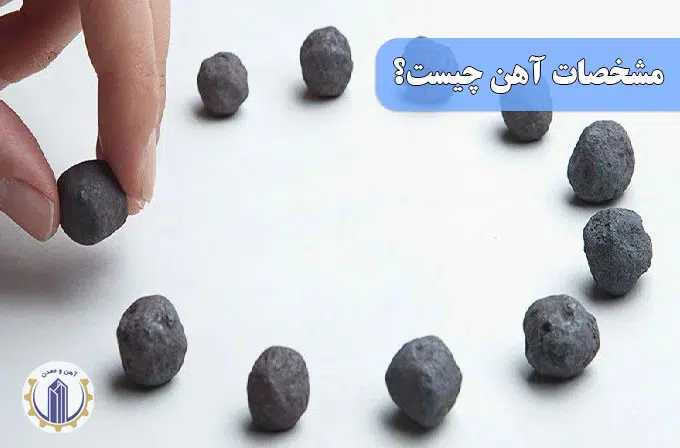

گندله آهن یکی از انواع محصولات فلزی است که از اجزای سنگ معدن ریز پراکنده ساخته میشود. این گلولههای سنگ معدن، سهم بزرگی در عملکرد کورههای بلند دارند، غلظت سرباره را در فرآوری سنگهای فلزی کاهش میدهند و همچنین در ذوب آهن و فولاد سهم به سزایی دارند. ترکیب و فرمول شیمیایی گندله آهن، عمدتاً متشکل از کنستانتره سنگ آهن، چسب و مواد آلی مختلف همچون بنتونیت، ملاس، نشاسته و... است.

انتشار در 23 فروردین 1401

1948 بازدید

3 دیدگاه

سلام خسته نباشید

مواد افزودنی که در فرایند گندله سازی به کنسانتره سنگ آهن اضافه می کنند چه دلیلی داره یا بهتره بگم این مواد باعث چه خواصی در داخل گندله آهن میشه؟ و اینکه آیا فقط گل بنتونیت رو به عنوان ماده افزودنی به پودر سنگ آهن اضافه مینند یا مواد دیگری هم هستند؟

سلام مصطفی عزیز

این مواد افزودنی برای این هست که در زمان گندله کردن پودر سنگ اهن یا کنسانتره این مواد به هم بچسبند و به یک استحکام قابل قبولی هم برسند . چرا؟ چون ممکنه در فرایند های بعدی که استفاده انها در کوره ذوب هست این گندله هها از هم گسیخته و به زبان عامیانه وا بروند. هم چنین زمانی که گندله ها در حال تولید شدنند و شکل گرفنتد در زمان خشک کردن آنها ترک نخورند و به صورت پلت های سالم ایجاد شوند.

در مورد سوال دوم شما غیر از بنتونیت بله مواد دیگری هم هستنت که به عنوان افرزودنی در زمان گندله سازی استفاده میشوند مثل : شیر آهک یا هیدروکسید کلسیم ، اهک ، سیمان ، مواد آلی و …

[…] بازیافت آهن یکی از روشهای مهم و اقتصادی در صنعت فولاد و آهن است. در این فرآیند، مواد ضایعاتی آهنی، از جمله ضایعات فلزی، بازیافت شده و به محصولات جدید تبدیل میشوند. یکی از مراحل کلیدی در بازیافت آهن، تولید گندله آهن است. […]