کوره بلند چیست؟ فرآیند تولید، فرآوردهها و روشها

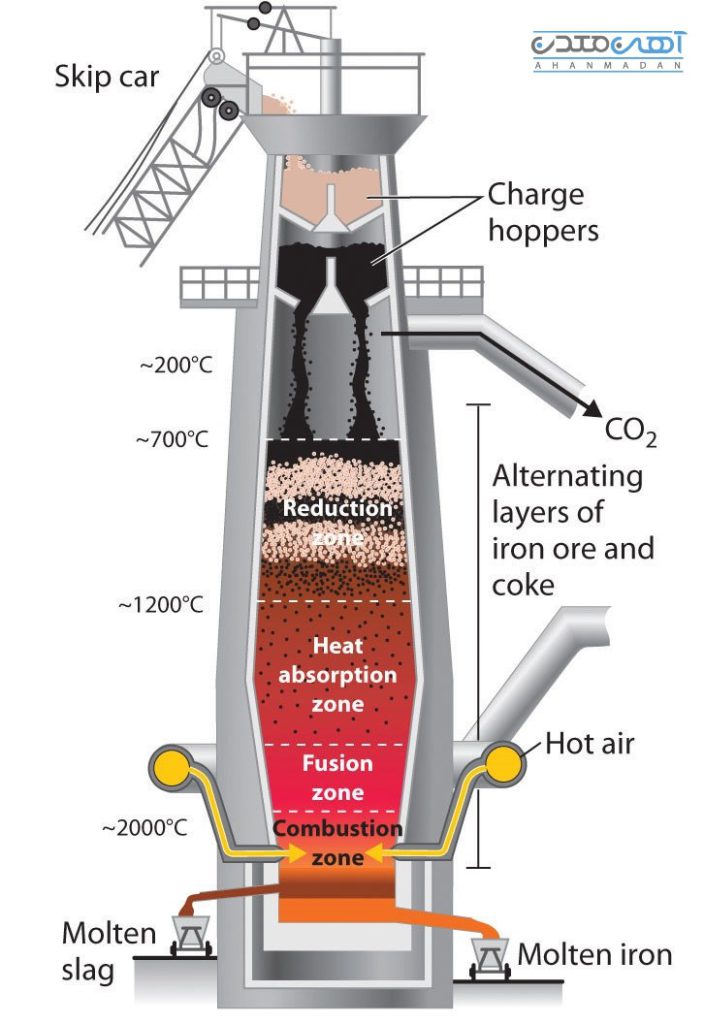

امروزه برای احیای سنگ آهن و استخراج آهن از کورههای عمودی و بلندی استفاده میشود که کوره بلند نام دارد. دلیل نامگذاری این کورهها بلند بودن آنهاست. کوره بلند؛ قدیمیترین روشی است که تا کنون برای احیای سنگ آهن به کار رفته است و محصول نهایی آن آهن خام است. در این کورهها فرآیند ذوب بهصورت پیوسته و در ظرفیتهای بالا صورت میگیرد.

انتشار در 10 اردیبهشت 1401

2241 بازدید

0 دیدگاه