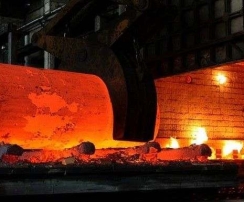

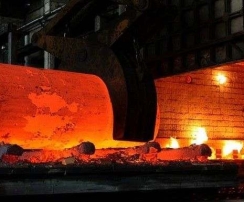

ماهیت و طبقهبندی در عملیات حرارتی فلزات

یکی از الزامات اساسی در تولید انواع فولاد، آلیاژ و فروآلیاژهای مختلف همچون شمش چدن، فرومنگنز، فروسیلیکو منگنز ، فروسیلیس، عملیات و فرایندهای حرارتی است. در عملیات حرارتی فلزات، بخش فلزی به یک کوره عملیات حرارتی وارد شده و در آن حرارت داده می شود. سپس این فلزات در مدت زمانی معین و در یک دمای بالا و در یک جو گازی خاص غنی شده با کربن یا نیتروژن، نگهداری میشوند. لازم به ذکر است که فرآیند عملیات حرارتی، در نهایت با یک فاز خنککننده کنترل شده به نام کوئنچ به پایان میرسد.

انتشار در 03 فروردین 1401

1049 بازدید

0 دیدگاه