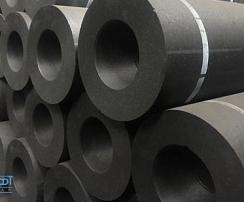

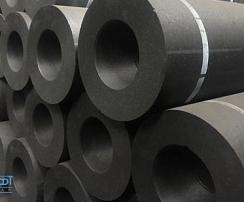

نقش بیبدیل الکترودهای گرافیتی در کورههای قوس الکتریکی

بهطور کلی الکترود گرافیتی را میتوان جزء مهم و اساسی فرآیند ذوب کوره قوس الکتریکی، احیا، پالایش و سایر تاسیسات الکتروترمال در نظر گرفت. بهرهوری کوره و هزینه فلز به کیفیت الکترودها بستیگی زیادی دارد. لازم به ذکر است که این الکترودها، از کک نفتی و قطران زغال سنگ ساخته میشوند. این الکترود بهطور گسترده در صنایع با فرآیندهای پیچیده تکنولوژی مرتبط با دماهای بالای استفاده میشود. مهمترین کاربردهای الکترودهای گرافیتی مربوط به استفاده در فرآیند ذوب فولادها، آلیاژهای ویژه و... است.

انتشار در 29 فروردین 1401

858 بازدید

1 دیدگاه

[…] از این کک به طور گستردهای در تولید آند الکترولیتی، الکترود گرافیتی، کربوریزر، سیلیکون صنعتی و سایر محصولات کربنی استفاده […]