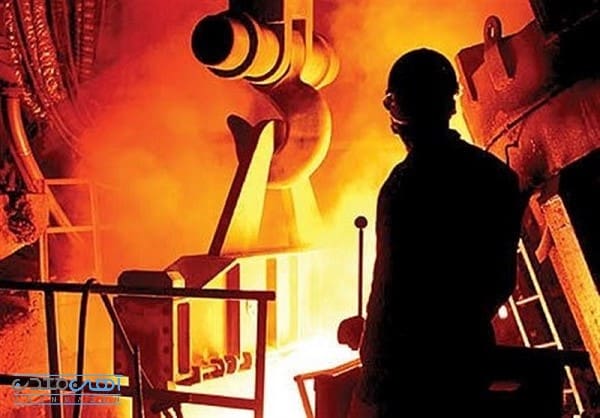

نحوه خالص سازی فولاد در کوره

خالصسازی در شکلپذیری، مقاومت و استحکام کششی، مقاومت در برابر خوردگی، جوشپذیری و... نقش گستردهای دارد و به همین علت نحوه خالصسازی فولاد در کورهها از اهمیت و جایگاه بسیار بالایی برخوردار است. همچنین میتوان در نظر گرفت که امرزوه مصرفکنندگان از تولیدکنندگان و کارشناسان درخواست ویژگیهای شیمیایی و فیزیکی بهتر فولاد را دارند.

انتشار در 25 خرداد 1401

799 بازدید

1 دیدگاه

[…] دیگر این مواد برای ریختهگری فلزات، فرآوری آنها، خالص سازی فولاد ، ذوب و دیگر فعالیتها مورد استفاده قرار میگیرند. […]